Konzepte der ganzheitlichen Schweißnahtbewertung

Schweißverbindungen eignen sich als dauerhafte, unlösbare Verbindungen in der Konstruktion, vor allem, wenn Flexibilität und die Einsparung von Gewicht gegenüber anderen Verbindungsarten gefordert sind. Bei unsachgemäßer Auslegung und Fertigung kann die Schweißnaht jedoch eine Schwachstelle im Bauteil darstellen und zu kostspieligen Reparaturen oder Unfällen führen. Es ist daher wichtig, vorab eine sorgfältige Schweißnahtbewertung durchzuführen, um die strukturelle Integrität und Sicherheit von Konstruktionen zu gewährleisten. Die Schweißnahtberechnung und -bewertung ist in erster Linie eine Ingenieursdisziplin und erfordert ein tiefes Verständnis von (Kontinuums-)Mechanik, Materialwissenschaft, der Konstruktion und den Lastfällen im Betrieb.

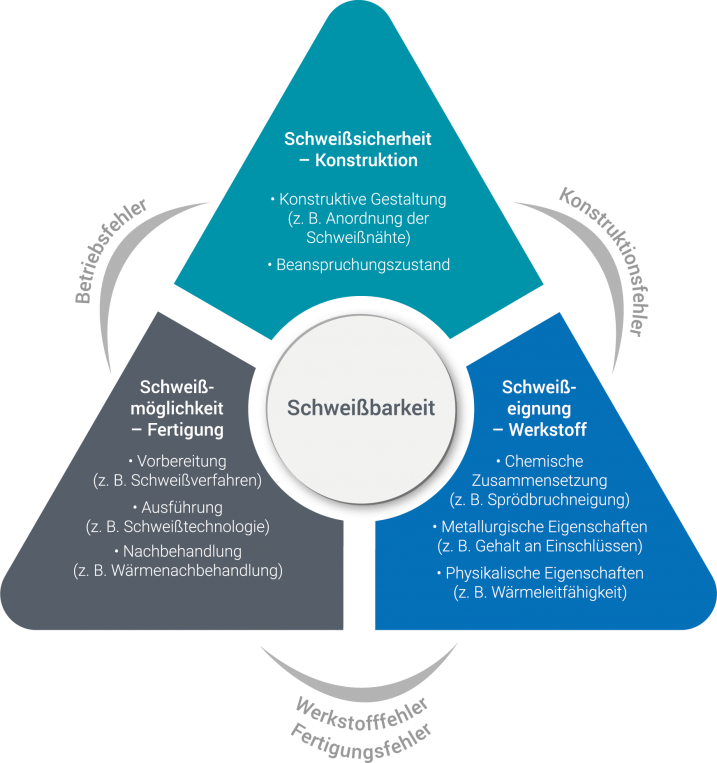

Ganzheitliche Betrachtung der Schweißbarkeit

Entscheidend für die Bewertung der Tragfähigkeit sind in der Regel die Geometrie sowie das Material der Schweißnaht, weitere Schweißparameter sowie die Wahl des Schweißverfahrens spielen nach gängigen Normen nur eine untergeordnete Rolle. Eine ganzheitliche Betrachtung der Schweißbarkeit gemäß den Anforderungen des schweißtechnischen Dreiecks ist obligatorisch, um spätere Schäden zu vermeiden.

Je nach Belastungs- und Beanspruchungsart sowie in Abhängigkeit der Geometrie und der zu verwendenden Norm / Regelwerk können unterschiedliche Konzepte zur Bewertung der Tragfähigkeit von Schweißnähten eingesetzt werden.

Methoden der Schweißnahtbewertung

Es gibt unterschiedliche Methoden zur Bewertung einer Schweißnaht. Generell werden drei Konzepte unterschieden, die sich wiederum in weitere Unterkonzepte unterteilen können:

- Nennspannungskonzept

- Strukturspannungskonzept

- Kerbspannungskonzept

Mit allen Konzepten können Strukturen unter statischen als auch unter Ermüdungslasten bewertet werden, wobei hier jedes Konzept seine Vor- und Nachteile aufweist.

Alle Methoden haben gemeinsam, dass gesicherte Kenntnisse über die vorherrschende Spannung in der Struktur vorliegen müssen. Diese können beispielsweise durch die Umrechnung von messtechnisch erfassten Dehnmesstreifen (DMS) am realen Bauteil oder global durch den Einsatz der Finite Elemente Methode (FEM) ermittelt werden. Die FEM bietet den Vorteil, dass keine reale Struktur benötigt wird und Geometrie- und Materialvariationen leicht untersucht werden können.

Das Nennspannungskonzept basiert auf einem analytischen Ansatz, weshalb es in erster Linie für einfache Geometrien gedacht ist. Eine Kraft, welche auf einen Bezugsquerschnitt wirkt, ergibt eine Nennspannung. Einfache Geometrien können so schnell von Hand nachgerechnet werden, Unterstützung für die Vorauslegung bietet MDESIGN weld.

Durch den Einsatz von FEM basierten Tools im Post-Prozessing können Schweißnähte allerdings abschnittweise sehr genau bewertet werden. In Industrien mit verhältnismäßig dünnwandigen Strukturen wie etwa dem Schiffsbau, ist dies die am häufigsten eingesetzte Methode, da der Modellaufbau in der FEM häufig durch Schalenelemente realisiert wird.

An seine Grenzen stößt das Nennspannungskonzept bei lokalen Effekten, wie sie zum Beispiel am Ende der Schweißnaht auftreten können. Diese sind häufig nicht oder nur unzureichend erfassbar. Auch komplexe Geometrien und dreidimensionale Spannungszustände können mit diesem Ansatz nicht mehr sinnvoll bewertet werden.

Beim Strukturspannungskonzept werden Schweißnähte vereinfacht im FE-Modell abgebildet. Bei dieser Methode werden häufig unrealistisch hohe Spannungen an den Schweißnahtübergängen und / oder der Wurzel berechnet, welche durch die Anwendung von diversen Konzepten herausgerechnet werden. Die bekanntesten Methoden sind hierbei: Hot-Spot-Methode, CAB und Innenlinearisierung. Das Strukturspannungskonzept eignet sich besonders für die Untersuchung von eher dreidimensionalen / volumetrischen Strukturen mit komplexen Schweißnähten.

Das Kerbspannungkonzept erlaubt die gezielte Untersuchung kritischer Stellen. Diese Methode wird oftmals im Anschluss an eine der oben genannten Konzepte angewendet, um einen detaillierten Einblick in die Spannungszustände der Schweißnaht zu erhalten. Die Schweißnahtgeometrie wird nahe dem realen Zustand modelliert, der Schweißnahtübergang und die Schweißnahtwurzel werden mit einem definierten Radius verrundet und berechnet. Die Spannungen können direkt für die Bewertung herangezogen werden.

Das MDESIGN-Berechnungsmodul „Bauteilfestigkeitsnachweis, FKM“ bietet Ihnen die Möglichkeit, bei bekannten örtlichen Spannungen die Tragfähigkeit eines geschweißten Bauteils mittels dem Kerb- oder Strukturspannungskonzept über die FKM-Richtline zu ermitteln.

Auswahl der geeigneten Methode hängt von Anwendungsfall ab

Die Wahl der geeigneten Bewertungsmethode hängt von vielen Faktoren ab. Im Allgemeinen steigt der Aufwand und die Komplexität mit zunehmendem Detailgrad der Bewertungsmethode (vom Nennspannungskonzept über das Strukturspannungskonzept bis zum Kerbspannungskonzept).

Das Schalenmodell im Nennspannungskonzept eignet sich für die Untersuchung großer, dünnwandiger Strukturen. Diese Methode liefert auch in der Konzeptphase, in der Wandstärken und Schweißnahttypen oft noch nicht festgelegt sind, schnelle und aussagekräftige Ergebnisse.

Für volumetrische Bauteile ist hingegen das Strukturspannungskonzept mit einer der Untermethoden (Hot-Spot, CAB und Innenlinearisierung) geeignet. Es ist auch möglich, mehrere dieser Untermethoden zu kombinieren, um alle Bewertungspunkte abzudecken.

Für detaillierte Untersuchungen bietet sich das Kerbspannungsmodell an. Obwohl der Aufwand bei dieser Methode höher ist, ermöglicht sie die Berücksichtigung der tatsächlichen Geometrie. Insbesondere bei Schadensfällen in der Schweißnaht kann die äußere Schweißnahtgeometrie (sofern intakt) durch optische Messung erfasst und in das Finite-Elemente-Modell übertragen werden. Dadurch können die Kerbspannungen unter Berücksichtigung der Oberflächeneigenschaften und Nahtübergänge ermittelt werden.

Es kann keine eindeutige Empfehlung für oder gegen eine spezifische Methode gegeben werden. Die Wahl hängt stark vom Designstand (Konzept, Ausarbeitung, Prüffähiger Festigkeitsnachweis) und von der zugrundeliegenden Norm (wie z.B. Eurocode, FKM, DVS 1612 usw.) ab. Grundsätzlich sollte bei der Dimensionierung, Berechnung, Bewertung und Umsetzung am realen Bauteil ein ganzheitlicher Ansatz im Sinne des Schweißtechnischen Dreiecks (siehe oben) verfolgt werden.

Digitale Hilfe bei der Bewertung von Schweißnähten

Die bedeutendsten Nachweisverfahren bei der Berechnung von Schweißnähten finden Sie in MDESIGN weld. Nutzen Sie die intuitive Unterstützung durch MDESIGN, um die Tragfähigkeit Ihrer Schweißnahtkonstruktion über eine der folgenden Berechnungsgrundlagen nachzuweisen:

- Merkblatt DVS 0705

- Merkblatt DVS 1612

- Eurocode 3

- FKM-Richtlinie

Einige Ergebnisse der Schweißnahtberechnung werden in 2D-Modellen dargestellt, was eine schnelle, optische Bewertung erlaubt. Weiterhin bietet MDESIGN weld durch die implementierten Datenbanken Zugriff auf alle relevanten Werkstoffkennwerte der vier verfügbaren Tragfähigkeitsnachweise. Während DVS 1612 und Eurocode 3 nachweisseitig die Werkstoffauswahl stark begrenzen, können Sie bei einem Nachweis nach DVS 0705 sowie FKM-Richtlinie auf die Werkstoffkennwerte der FKM-Richtlinie zurückgreifen.

So stehen Ihnen nicht nur zahlreiche schweißgeeignete Stähle, sondern auch Aluminiumwerkstoffe zur Verfügung.

Weitere Unterstützung bietet MDESIGN mit dem Berechnungsmodul „Bauteilfestigkeitsnachweis, FKM“: Es ermöglicht die Überprüfung komplexer Schweißnahtgeometrien mit bekannten örtlichen Spannungen anhand des Kerb- oder Strukturspannungskonzeptes auf deren Tragfähigkeit. Somit steht Ihnen mit MDESIGN eine breite Auswahlmöglichkeit an Nachweismethoden der Schweißnahttragfähigkeit zur Verfügung.

Seminar-Tipp:Detaillierte Kenntnisse über Nachweiskonzepte für die Berechnung von Schweißnähten und deren Anwendungsbereiche vermittelt das MDESIGN Wissensupdate Online-Seminar „Anwendungs- und Methodenunterschiede der Schweißnahtberechnung“.